LED照明や太陽光発電設備の設置をはじめ、主要な省エネ施策をやり尽くしてしまい、次の施策が見つからないという企業は多いでしょう。省エネが進む製造業では特にそうかもしれません。

そうした時に外部の専門家による省エネ診断を活用することで、突破口を見つける企業も少なくありません。

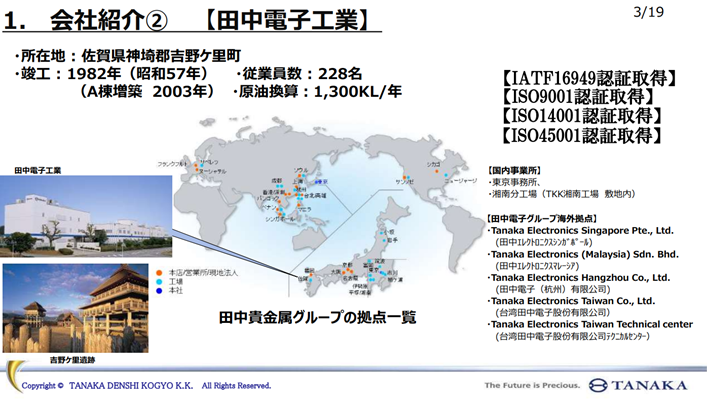

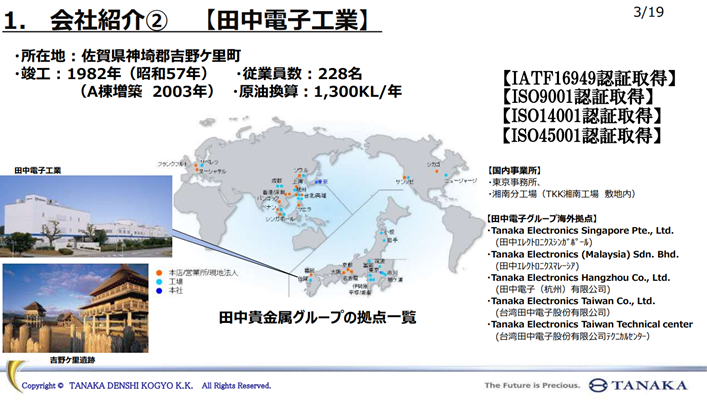

ICチップに使われるボンディングワイヤの製造に特化した田中電子工業株式会社(佐賀県神埼郡)もそうした企業の一つです。

「省エネ診断・技術発表会」(一般財団法人省エネルギーセンター主催)にて、同社が発表した内容をレポートします。

新たな省エネ施策を模索

田中電子工業株式会社は、貴金属関連の事業を展開する田中貴金属グループの中核企業の一つです。

田中貴金属グループは、2030年度末までにCO2排出量を30%削減(2013年度比)する目標を掲げているため、省エネは非常に重要視されています。

田中電子工業株式会社の工場(1982年竣工)は、エネルギー使用量にして年間1,300klほどの規模。当初は一般的な省エネ施策としてコンプレッサーの更新・集約や照明器具のLED化、太陽光発電設備の設置などによってエネルギー削減を進めたといいます。

「しかしその後の省エネ施策を打つことが中々できず苦戦していました」と同社の田中英彰氏(SHE推進室)は振り返りました。

田中電子工業株式会社の概要(出典:田中電子工業株式会社プレゼン資料より)

見える化に着手

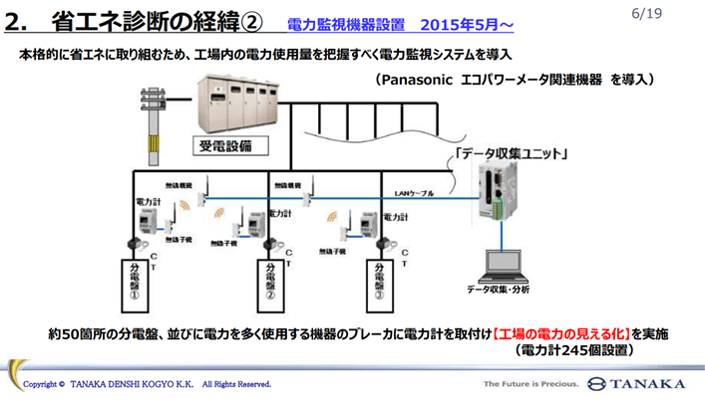

社内での検討の結果、さらなる省エネのためには電力の見える化が必要という結論に到達しました。工場内の電力使用量を可視化するために、2015年5月に電力監視システムを導入しています。

このとき導入した製品は、パナソニック製の「エコパワーメータ」だといいます。

エコパワーメータによって「見える化」する際は、分電盤の中に機器を設置することで電力データを収集すします。

その際に各分電盤をLANケーブルで接続するやり方もありますが、同社の工場内の分電盤は約50カ所に上るため困難な状態だったといいます。

そのため一部は無線機器によって電力データを集める仕様にしました。また、より多くの電力を消費する機器のブレーカーに狙いを定めて、245個の電力計を設置しています。

電力監視機器の仕組み(出典:田中電子工業株式会社プレゼン資料より)

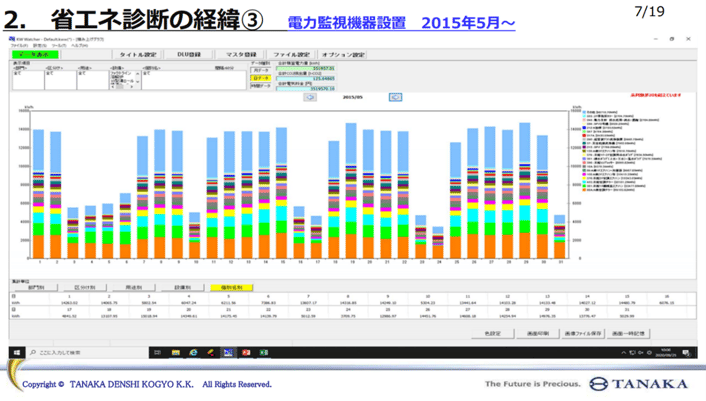

こうした見える化施策によって、設備ごとの電力使用状況を各段に把握しやすくなったそうです。

「たとえば電力を多く使用している設備の上位20台が、画面に自動的に表示されるため、改善策を検討しやすい環境が整いました。また設備単独の電力使用量を見ることもできるほか、改善前後の比較も可能です」(田中氏)。

見える化された電力使用状況(出典:田中電子工業株式会社プレゼン資料より)

さらなる課題、解決に向け省エネ診断へ

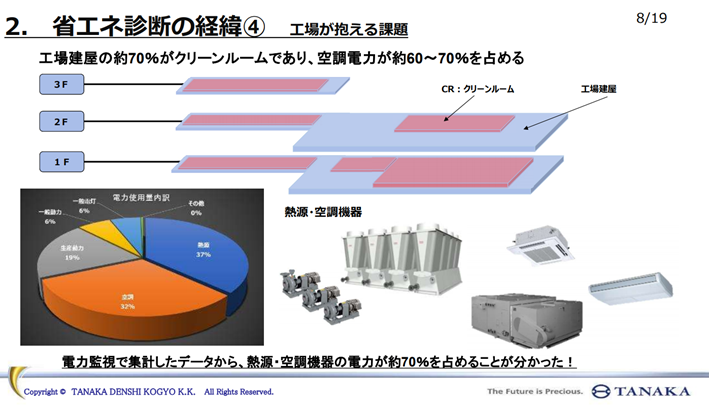

こうした見える化によって省エネ施策が前進したものの、新たな課題も可視化されてきました。それが工場の電力使用量の多くを占める空調や熱源機器の省エネです。

ボンディングワイヤ―はクリーンな環境で生産する必要があるため、同社の工場建屋の約70%をクリーンルームが占めています。

見える化施策によって、こうした空調電力が全体の約60~70%を占めることがわかったといいます。

工場が抱えるエネルギー課題(出典:田中電子工業株式会社プレゼン資料より)

「ただこれらの省エネ方法が分からず色々と検索したところ、省エネルギーセンターさんの無料診断にたどり着きました」(田中氏)。

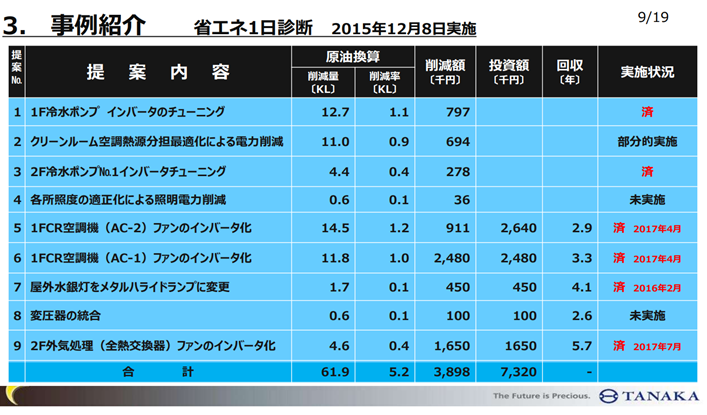

同社は2015年12月に、省エネルギーセンターによる無料の1日診断を受診。その結果、運用改善の提案を4件、設備投資を伴う提案を5件受けたといいます。

省エネ診断による提案内容一覧(出典:田中電子工業株式会社プレゼン資料より)

上記の提案の中でも削減量のインパクトが大きい項目が、空調設備のインバータ化や冷水ポンプのインバータのチューニングなどです。

「1982年に竣工した工場のため、まだインバータ化されていないモーターが多くありました。実際に診断されたエネルギー合理化専門員の方は『ここは省エネネタの宝庫です』とも仰っていました」(田中氏)。

削減インパクトの大きいインバータ関連に着手

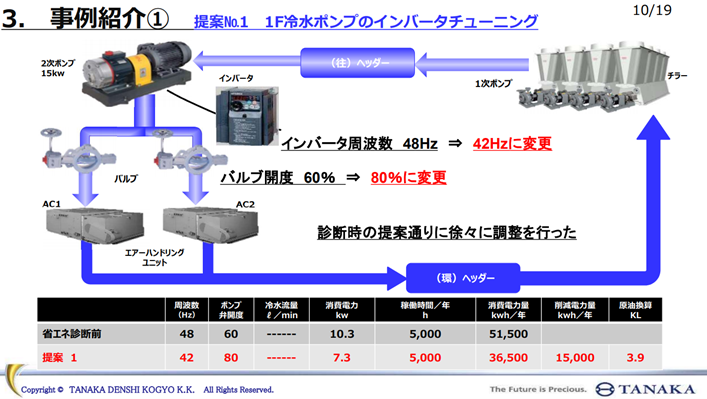

まず田中氏は、提案No1の「1F冷水ポンプ インバータのチューニング」について詳細を紹介しました。

この冷水2次ポンプ(15kw)は、過去の省エネ対策ですでにインバータ化されていたものの、バルブの開度をチューニングすることで、さらなる省エネにつながる点を指摘されたといいます。

「このインバータの周波数は、過去の省エネ施策で60Hzから48Hzに下げられていましたが、バルブ開度は60%にとどまっていました。せっかくインバータ化したのに、バルブを絞っているのはもったいないとの指摘を受けました」(田中氏)。

そこでバルブ開度を80%程度まで開きつつ、インバータの周波数を落として運転することにしました。クリーンルームの湿度に影響が出ないかも同時に注視したといいます。

このチューニングによって、消費電力を年間5.15万kWhから3.65万kWhまで削減。原油換算にして3.9klの省エネにつながりました。

空調機に供給する冷水の循環系統図。チラー(右上)で作られた冷水が1次ポンプと2次ポンプによってエアーハンドリングユニットへ供給され熱交換を行った後、再度チラーに戻される(出典:田中電子工業株式会社プレゼン資料より)

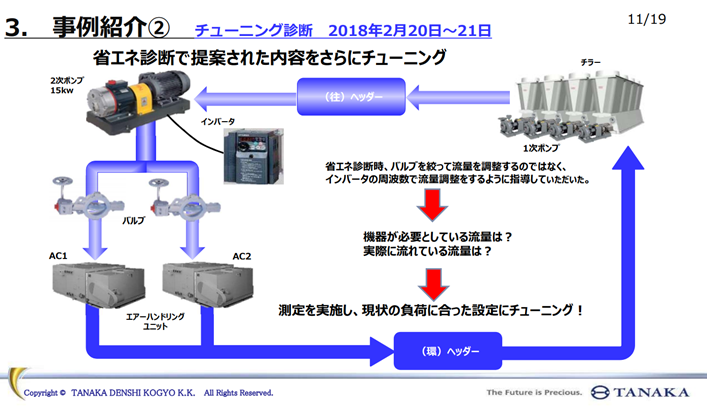

3年後にさらなるチューニング

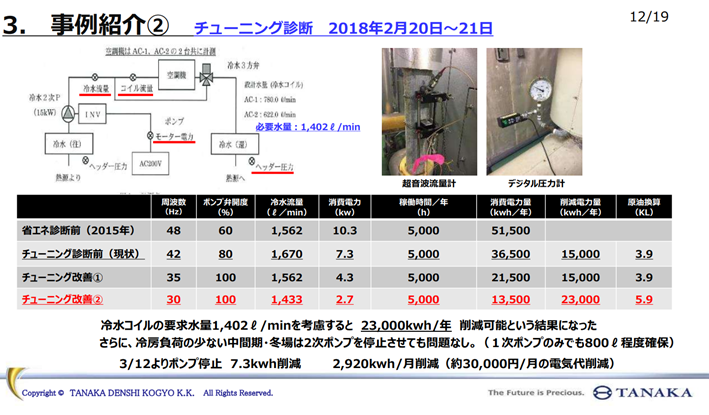

さらに3年後の2018年2月には、この冷水2次ポンプについて次のチューニング診断も受けました。

この診断において、冷水2次ポンプから流れる冷水流量が、要求される水量を上回っていることがわかったのです。

冷水の供給先である2台のエアーハンドリングユニットによる要求水量が合計で毎分1,402リットルだったのに対して、実際の水量は計1,670リットルとなっていました。

そこで水量を最適に調整すべくチューニングを実施しました。

冷水2次ポンプとエアーハンドリングユニットの間にあるバルブを100%全開にしつつ、周波数を徐々に落として計測を行いました。

その結果、周波数を従来の35Hzから30Hzまで落としたとしても流量は毎分1,433リットルとなり、要求水量を満たせることがわかったといいます。

このチューニングによって、さらに年間2.3万kWhの削減につながりました。

さらに冷水2次ポンプを停止させて、1次ポンプのみ運転させた場合でも、冷水が毎分800リットルほど流れていることもわかりました。そのため冷房負荷の小さい中間期には、2次ポンプを停止させても問題ないことが判明したといいます。

チューニング診断について(出典:田中電子工業株式会社プレゼン資料より)

補助金活用で大幅なCO2削減も

こうした省エネ診断で提案された項目の他にも、最新のヒートポンプ導入によって空調設備のCO2排出量を年間406トンから206トンに半減させるなど、同社は引き続き積極的な省エネに取り組んでいます。

ちなみに本施策では、環境省のASSET事業(先進対策の効率的実施による二酸化炭素大幅削減設備補助事業)(平成30年度)に採択されたため、工事費用の約40%を補助金でまかなえたといいます。

今回、省エネ施策の突破口を模索した田中電子工業株式会社が活用した省エネ無料診断。中小企業などが対象で、「運用改善対策」と「簡易な投資」、「設備投資」の3つに分けた提案を受けることができます。現地診断後、1カ月程度で報告書が提出されるという流れです。

自社だけでは探しきれなかった省エネネタの探索に役立ちそうです。

※その他の画像出典元一覧

補助金一覧シートのご案内

全国の各自治体によるエネルギー系補助金の一覧シートをダウンロードいただけます。下記フォームよりメールアドレスをご入力ください。(利用規約・個人情報の取扱いについて)