「工場での省エネはやりつくした」という声が方々であがる中で、水処理エンジニアリング大手のオルガノ株式会社は、省エネの余地はまだまだ大きいとみています。

多くの工場では、排水や地下水、冷却水といった「水が持つ熱」がうまく有効利用されずに捨てられているという課題感が背景にあります。

従来の熱交換器によってできることは、高温の流体から低温の流体への熱移動のみです。これでは低温の水を再利用できません。

一方でオルガノ株式会社が開発した「水熱(みずねつ)利用システム」では、ヒートポンプ技術を活用することで、これまで利用価値がないとして捨てられてきた低温の水からも熱を回収できます。

一般的な工場では、温冷水を作るために蒸気加熱や空冷チラーといった異なる熱源機を使い分けますが、水熱利用システムであれば温水と冷水を同時供給できる分、大幅な省エネになるといいます。

同システムの開発を率いたのはオルガノ株式会社の田熊康秀氏(プラント本部ソリューション推進室エネルギーソリューション推進リーダー)。

田熊氏がその強みやこれまでの事例を「ENEX2020」で発表しました。

オルガノ株式会社の田熊康秀氏

水熱利用システムの仕組み

温水と冷水の同時供給を可能にする水熱利用システム。同システムを構成する要素の中で、重要な役割を担っているのが先に触れたヒートポンプ技術です。

ヒートポンプといえば、エアコンやエコキュートのように空気中の熱回収に利用されることが一般的です。そうした中で水熱利用システムは、その仕組みを空気ではなく水の熱回収に応用した点が特徴といえます。

例えばヒートポンプと電気ヒーターでは、水を加温する際のエネルギー消費効率(COP)に大きな違いがあるといいます。

電気ヒーターによる加温の場合、1kWの電力によって得られる加熱は1kW。つまりCOP(出力熱量/消費エネルギー)は1となります。

一方でヒートポンプであれば、電力だけでなく水熱を回収して利用できるため、より高効率になります。

投入電力は同じ1kWでも、さらに水から吸熱した3kWを足して、計4kWの加熱を得られるといったイメージです(COP=4)。投入電力(1kW)の4倍の加熱が得られたことになります。

「一方で水から吸熱をするということは、それを冷却することにもなる」と田熊氏は話します。

つまり温水と冷水の同時供給が可能になるのです。それぞれを別々の熱源機で供給していた従来のプロセスと比べると、格段に高効率を達成できることになります。

田熊氏が示した例によると、従来のやり方で温水と冷水を作る場合は別々の熱源機に電力を投入します。仮にそれぞれに1kWずつ投入して加熱と冷却を実施した場合、加熱冷却COPは2.0【出力熱量(冷却3+加熱1)/投入エネルギー(1+1)】になります。

一方で水熱利用システムによる温冷水同時供給であれば、同じ条件でCOPは7.0に上がるといいます【出力熱量(冷却3+加熱4)/投入エネルギー(1)】

温冷水同時供給によって、7倍のエネルギー効率を達成できたことになります。

田熊氏はこの仕組みによってエネルギーコスト削減を達成した食品工場の事例を紹介しました。

温冷水同時供給の事例

従来この食品工場では、温水と冷水を作るために別々の熱源機を使っていました。

製品の冷却用として、空冷チラーを使って冷水(13度)を供給していたほか、別の工程では容器を洗浄するために、蒸気による温水(40度)供給を実施していたのです。

オルガノ株式会社では、この2つの工程の間に水熱利用システムを導入しました。

空冷チラーの代わりに水を冷却するだけでなく、冷却の際に吸熱した熱を加熱のために再利用します。これによって温冷水の同時供給を行い、エネルギーコストを63%削減できたといいます。

「熱マップ」を含めたコンサルも強み

このように高効率な省エネを実現する水熱利用システムですが、本当の強みはこうした技術や仕組みそのものだけではないといいます。

事前の調査や測定などを経て最適なシステムを提案するコンサルティングを非常に重要視する点も特長だといいます。

水熱利用システムを導入するといっても、工場の熱源を正確に把握した上で、的確な活用方法を考えるためには、一定の知見やノウハウが必要だからです。

そこでオルガノ株式会社が特に強みとしているのが、「熱マップ」という独自ノウハウです。

熱マップとは、工場の平面図の上に、水熱利用システムに関係する熱と水の情報(加熱や冷却、排水、井水)がマッピングされた図を指します。

事業所内で使用されている熱や水の情報(水温、水量、熱源、用途、使用場所など)をヒアリングしたうえで作成するのだといいます。

「熱回収のシステムを検討するうえで最も重要な点は、工場内の熱を回収・利用する場所をいかに効率よく見つけ出していくかという点にあるからです」と熱マップの重要性について田熊氏は話します。

ただこうした情報を自社だけでまとめることは簡単ではないといいます。

加熱や冷却、排水などの重要なポイントは、工場内の様々な生産工程や建物、複数の部署にまたがっていることが多いため、見逃されやすいそうです。

「とにかく工場をまっさらな状態で見ることで、どこで加熱冷却をしているかという情報を正確にまとめる。そうすると見逃されていた熱回収を見つけやすくなります」(田熊氏)。

例えばある工場内で、加熱と冷却のポイントがそれぞれ隣り合っていたケースがありました。しかしそれぞれを異なる部署が管轄していたため、熱マップを作るまで見逃されていたといいます。

「特に大規模工場のように色々な場所で加熱冷却している場合は、こういった考えが非常によく使われています」(田熊氏)。

ヒートポンプの選定も重要

水熱利用システムは、設備の制御や水処理も含めたトータルエンジニアリングを強みとしていますが、中でも重要な要素がヒートポンプなどの熱回収機器です。

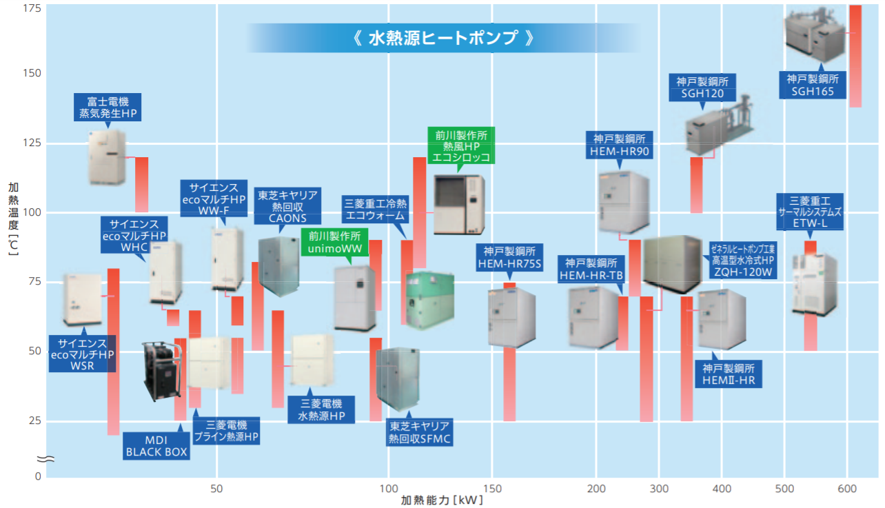

当然ながら自社に適したヒートポンプの選ぶことが非常に重要ですが、多くのメーカーによる数々のラインナップが乱立しているため、適切な選定が難しい状態です。

田熊氏はこうした現状を一般社団法人日本エレクトロヒートセンターによる資料を引き合いにしながら、指摘しました。

産業用ヒートマップのラインナップ例(出典:一般社団法人日本エレクトロヒートセンター「産業用ヒートポンプ活用ガイド」)

「多種多様な顧客条件に完全にマッチするラインナップを持つ単独メーカーは存在しません。そのため単独メーカーによる提案では、どうしても条件にミスマッチがあるシステムを組まざるを得ないことが多い」(田熊氏)。

そうなると省エネ性が犠牲になるほか、オーバースペックによって初期投資が過剰になってしまうことが多々起こるといいます。

一方でオルガノ株式会社では、60機種ほどのヒートポンプの中から選定。データベースを元にしながら、顧客条件の中で省エネ効果と設備コストを両立できる機種を探し出す仕組みになっています。

例えばある顧客企業は、オルガノ株式会社と接触する前に別のメーカーからヒートポンプの提案を受けたことがあるといいます。省エネメリットは年間1,000万円、投資回収が8年という内容でした。

その企業では削減額は魅力だったものの、投資回収年が長く社内稟議が通らないという理由で導入を断念した経緯がありました。

「我々は最適な機器やシステムを提案できる強みを説明した上で、もう一度検討してくださいと提案しました」(田熊氏)。

オルガノ株式会社は設定温度や機種、台数、システム構成そのものをすべて再検討。そうして提示した提案は省エネメリットこそ600万円とやや下がってしまうものの、投資回収年を4年に短縮しました。

「当社はこれまで多くの提案をしてきたが、導入を決める際は投資回収年の壁に結局ぶちあたる。そのため当社がシステム提案で重要視しているのが投資回収年の短さです。このお客様も、省エネメリットが多少減るものの、この回収年なら社内決済も通ると判断されました」(田熊氏)。

省エネに行きづまり感を感じている工場が多い中で、水の熱による省エネという観点への関心をもっと高めなくてはならないと田熊氏は話します。

一方で省エネ大賞も受賞したこともあり、水熱利用システムの問合せ件数は年々上がっているといいます。

メールマガジン購読のご案内

エネチェンジBizでは、企業向けの省エネ情報を中心としたメールマガジンを週に1回配信しています。

事業会社による省エネ事例やノウハウ、関連サービスなどについて、現場目線の記事を配信していますので、ぜひご購読ください(利用規約・個人情報の取扱いについて)